検索

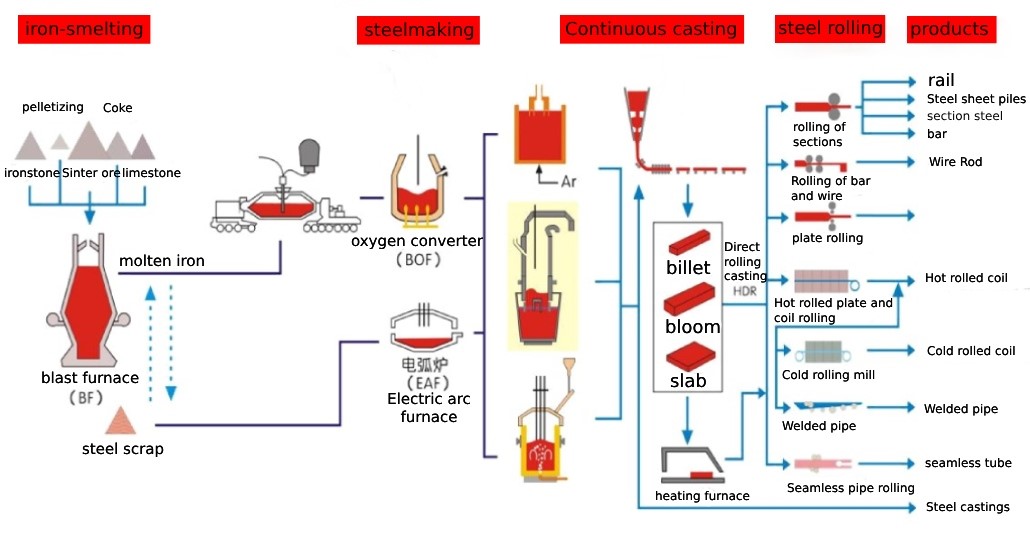

鉄の製錬には、製鉄、製鋼、圧延などの多くの生産プロセスが含まれます。製錬プロセスでは、燃料または保護ガスとして燃焼ガス、不活性ガスが使用され、同時に大量のプロセスガスも生成されます。これらのガスの含有量を検出および分析することは、生産の最適化、安全管理の承認、エネルギー回収、環境保護、およびエネルギー節約にとって重要です。

一般的に、1トンの粗鋼を生産するには約2.1×107kJのエネルギーが必要で、約4.2×106kJの高炉ガスと1.0×104kJの転炉ガスが生成されます。副産物としてのこのガスは、製鉄工場の総エネルギー収益の約 30% ~ 40% を占めます。したがって、副生ガスのリサイクルと再利用を実現すると、鉄鋼および冶金産業のコストを大幅に削減できます。ガス回収量はガス中の CO などのエネルギーガスの濃度に依存し、CO と O2 のオンライン監視システムがガス濃度測定の鍵となります。

生産の安全性を確保する

高炉やコークス炉ガス中の CO 濃度は比較的高く、空気中での混合爆発限界は 12.5% ~ 74% です。濃度が爆発限界に達している限り、裸火に遭遇すると非常に簡単に爆発します。一酸化炭素の有害性と爆発の可能性はその濃度に関連しているため、石炭ガス中の CO と O2 をリアルタイムで監視するにはガス測定システムを使用する必要があります。

現在、中国には年間鉄鋼生産量400万~2,000万トンの鉄鋼共同工場が20カ所以上あり、そのうち相当数の工場の高炉ガス排出量は10万~30万㎥/Hに達している。このような排出量に基づいて、冶金工場は周囲数キロメートルの大気の質に深刻な影響を与え、大気汚染を引き起こす可能性があると推測できます。深刻な大気汚染は、周辺住民の身体の健康を危険にさらすだけでなく、生態環境も悪化させます。つまり、冶金工場の周囲環境の良し悪しはCO排出濃度と密接な関係があるのです。

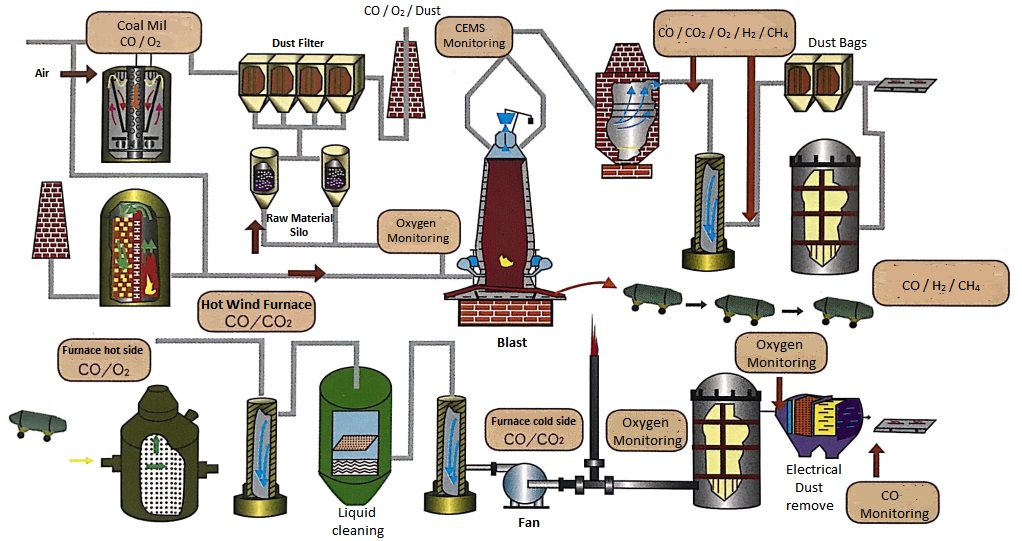

典型的な冶金プロセス フローとプロセス ガスの監視ポイント:

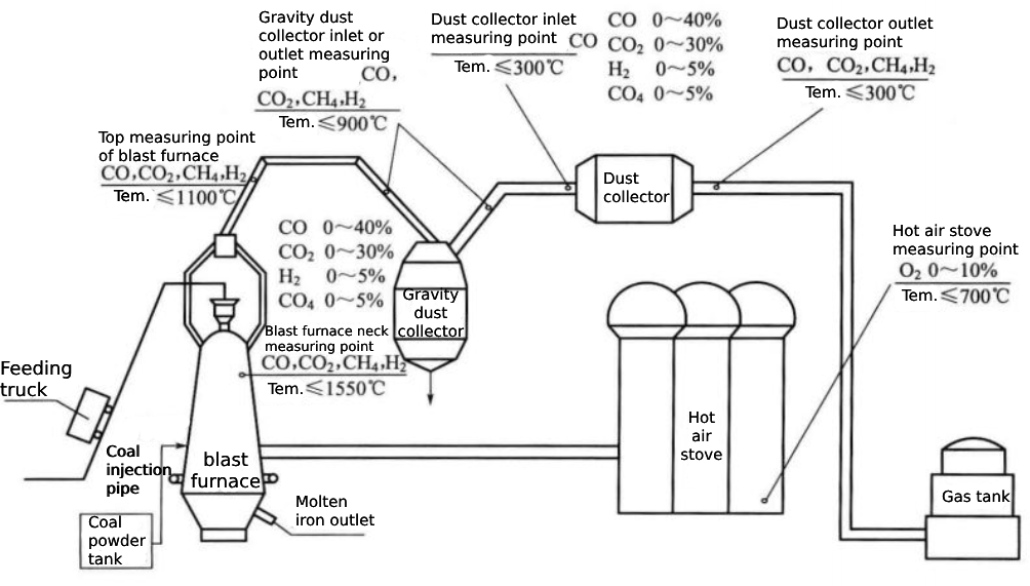

1. 高炉炉頂ガス検知システム

高炉ガスは製鉄工程で発生する副産物で、主成分はCO20~30%、CO2 15~30%、N2 50~60%、H2 1~3%、CH4、O2などです。その発熱量は約30%です。 3500kJ/m3。ガス検知の主な機能は、高炉ガスの排出量を低減し、高炉ガスを最大限に活用することであり、省エネ、消費量削減、エネルギー消費指標の改善のための重要な対策の一つです。

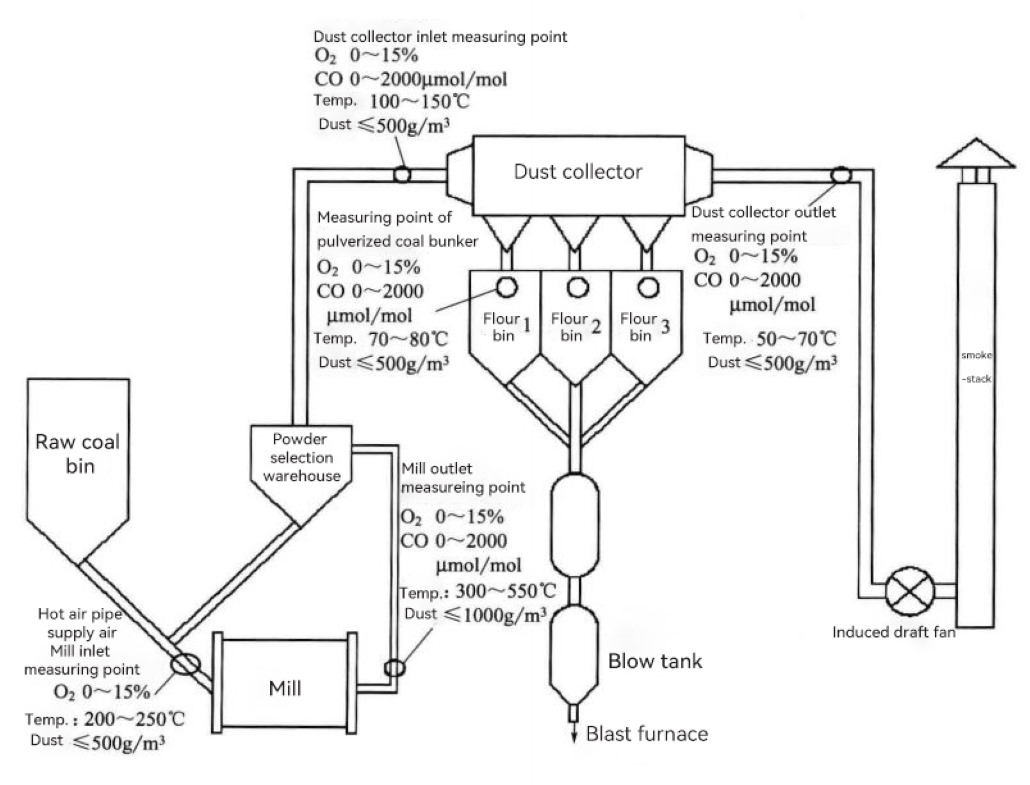

2. 高炉石炭圧入用オンラインガス分析システム

単一点検出と多点検査方法(自動、手動)が使用できます。

多点検査方法では、一連のシステムを使用してバグフィルター、ミル、粉炭サイロなどの点を同時に検出できます。

高炉石炭吹き込みオンラインガス分析システムの機能は、ガス濃度、酸化剤(O2濃度)、着火源の3つの条件下で石炭粉の爆発・燃焼を防止することです。 O2 濃度を制御すると、爆発や燃焼のリスクを大幅に軽減できます。

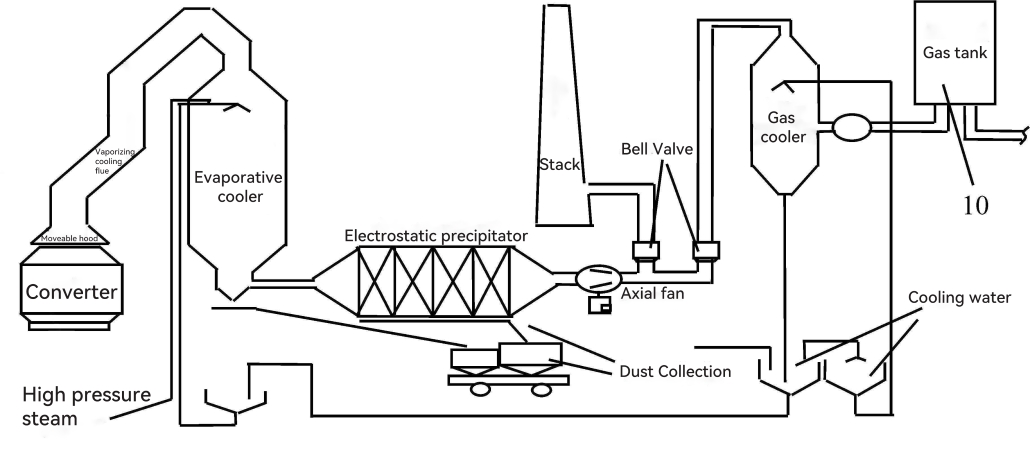

3. コンバーターガス回収用のオンラインガス監視システム

転炉ガス回収の機能: 転炉ガス回収の効率は、現代の鉄鋼工場におけるエネルギー節約と消費量削減を測定するための重要なパラメータの 1 つです。コンバータガス回収のために分析される主なガスと範囲は、CO と O2 です。

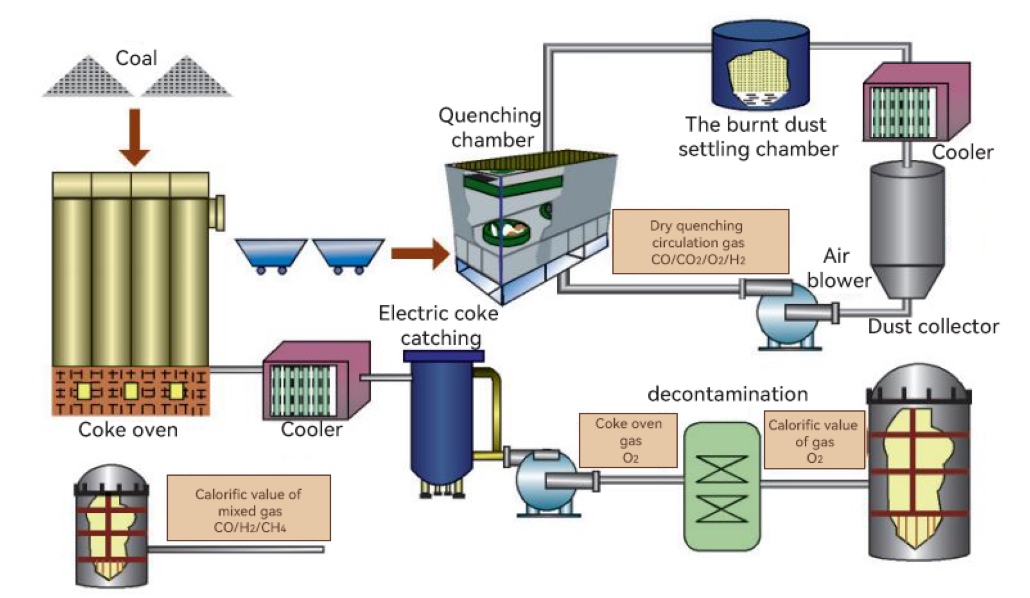

4. コークス炉ガスのオンラインガス監視システム

測定箇所 | ガスとレンジ | 測定目的 |

電気タールガス回収前と回収後 | O2 0-5% | 生産の安全性 |

乾式焼入れ循環ファン出口 | CO 0-10%; H2 0-3%; CO2 0-20% | 廃熱利用と省エネルギー |

ガス加圧ステーション | CO 0-30%; CH4 0-20%; H2 0-80% | 省エネ |

脱硫塔前後 | SO2; O2 | 環境保護とプロセス管理 |

クリーンガス本管 | H2S | 環境保護と品質管理 |

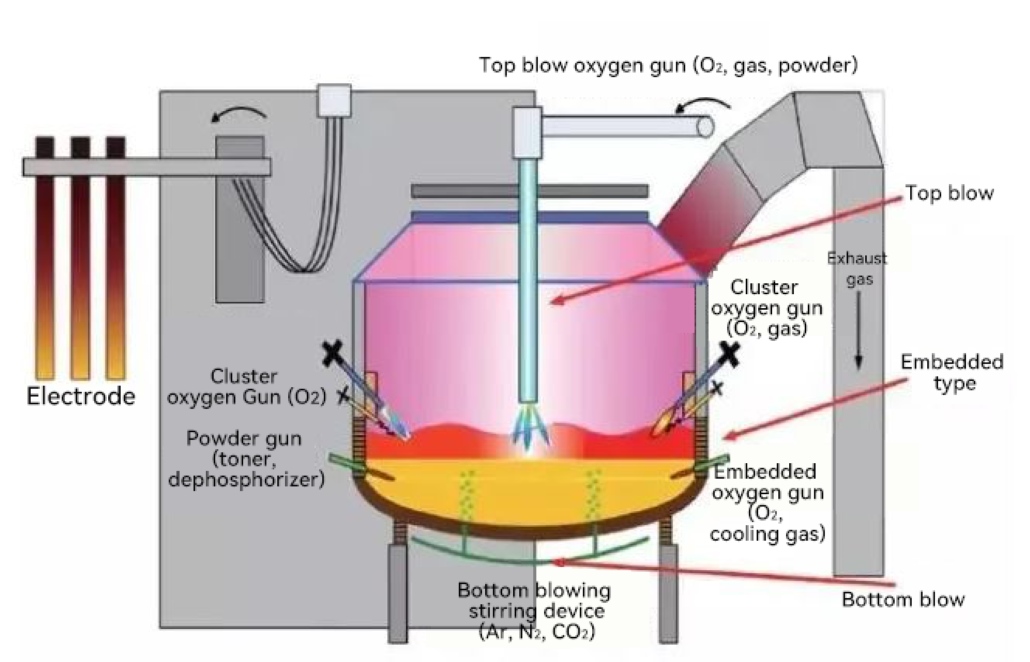

5. EAF アーク炉排ガス監視システム

電気炉の製錬プロセスでは、高温の粉塵を多く含む排ガスが大量に発生します。これは電気炉に投入される総エネルギーの約 11% を占め、中には最大 20% に達するものもあります。現在、電気炉内の排煙処理設備は依然として水冷式が主流であり、電気炉煙の廃熱回収システムはまだ初期段階にある。製鋼用電気炉も合金鉄電気炉も、開放式・密閉式を問わず気化冷却を使用します。近年、高温輻射変換器気化冷却や加熱炉気化冷却などの廃熱利用技術が国内市場で普及するにつれ、電気炉排ガス廃熱回収装置から得られる経済的・社会的メリットは大きく、国内企業にとって、エネルギーを節約し、消費を削減し、経済的利益を向上させる上で非常に重要です。

煙道内のガスの監視は、EAF (電気アーク炉) 製鋼プロセスにおいて重要な役割を果たします。主な機能の一部を次に示します。

EAF (電気炉) 煙道内の導電性ガス監視で通常懸念される主なガスは次のとおりです。

全体として、EAF 煙道内のガスを監視することにより、生産プロセスのリアルタイム制御と最適化が達成され、生産の安全性、環境保護が確保され、生産効率が向上します。

SIGAS SGS 冶金プロセスガス分析システム

- 30g/m3の粉塵濃度に耐えることができます。

- パージ、全自動 EPC ブロー技術により、最適なブロー流量比を得ることができ、最適な保護を実現します。

- ゼロ点および自己校正機能。

- ゼロ点基準室を装備(光源や回路のノイズを低減し、下限測定の信頼性と安定性を向上)。

- 自己校正技術(校正不要)により、「校正不要」測定を実現し、レンジ校正の頻度を大幅に削減し、標準ガス消費量を削減します。

- プローブ温度耐性: -20...+400 ℃;